viernes, 25 de mayo de 2012

viernes, 11 de mayo de 2012

FLUIDOS DE PERFORACIÓN

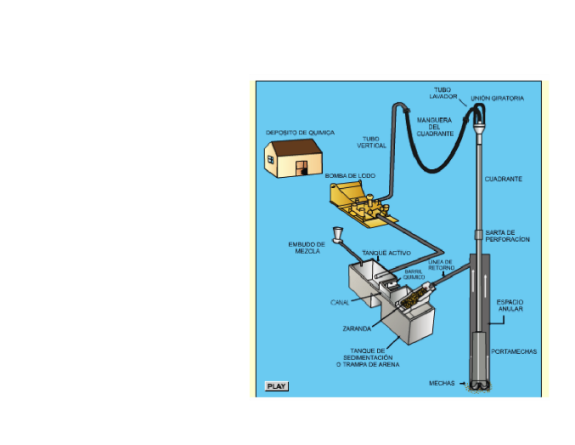

En lo que se refiere a la descripción de un sistema de circulación de lodo, resulta lógico comenzar con las bombas de lodo, estas bombas y los motores que las accionan representan el corazón del sistema de lodos, de la misma manera que el lodo en circulación constituye el alma de la operación de perforación. Las bombas de lodo son de desplazamiento positivo, algunas de las cuales producen hasta 5000 psi de presión, estas bombas son accionadas por motores diesel o eléctricos. Para producir la presión y el caudal requeridos para un conjunto específico de condiciones de perforación, es necesario seleccionar el tamaño correcto de émbolo y camisa para las bombas y especificar los tamaños adecuados de boquillas para la broca, este proceso se llama optimización de hidráulica y consiste en un factor clave para perforar eficazmente.

Después de que el lodo sale a alta presión de las bombas, el fluido pasa a la tubería vertical, pasa por la manguera del Kelly a la swivel para continuar por dentro de la Kelly. Posteriormente el lodo viaja por la tubería de perforación y las botellas, hasta llegar a la broca. Por lo general las brocas tienen dos o más boquilla por donde salen chorros de lodo, que aceleran el lodo para obtener un flujo de gran velocidad. El chorro de lodo a gran velocidad lava el fondo del hueco para mantener limpios los cortadores de la broca y proporciona limpia la superficie de roca que se está perforando. Desde el fondo del hueco el lodo sube por el espacio anular, existente entre la sarta de perforación y las paredes del pozo, transportando los recortes obtenidos por la broca. El lodo y su carga de recortes de roca fluyen fuera del pozo, pasando por un niple de campana hasta una tubería inclinada llamada línea de flujo para llegar a unas mallas metálicas vibratorias montadas sobre una zaranda. Esta operación consiste en hacer pasar el lodo por las mallas para separar los cortes de roca que quedan atrapados en las mallas, posteriormente el lodo pasa a los tanques de asentamiento o trampa de arena donde parte de los sedimentos se separan del lodo. Posteriormente el lodo pasa a los fosos de lodo agitados, ubicados corriente abajo, en donde se separa el gas, la arena y el limo. Posteriormente el lodo pasa a los tanques de succión en donde se le agregan productos químicos de tratamiento y aditivos acondicionadores de lodo, para que posteriormente el lodo sea extraído por las bombas para hacerlo circular de nuevo dentro del pozo. Los tanques de succión cuentan con una tolva de lodo provista de un medidor Venturi para agregar, a los lodos, aditivos secos como arcillas y agentes densificantes.

PREVENTONES DE REVENTONES

Un lodo de perforación debe tener una dandidad suficiente para evitar que cualquier gas, petróleo o agua salada entren en el pozo de manera descontrolada, sin embargo estos fluidos de formación, a veces entran en el pozo a presiones elevadas, cuando esto ocurre se dice que el pozo está teniendo un amago de reventon, esto es peligroso en especial cuando el fluido de formación es gas o petróleo. Para protegerse de el peligro de amago de reventon, los equipos de perforación estan provistos de un conjunto de preventores de reventones (BOPs). De acuerdo a la profundidad del pozo y otras circunstancias, se diseñan y ensamblan las unidades de BOP, para obturar el agugero cuando ocurre un amago de reventon. La presencia de multiples unidades de BOP en conjunto proporcionas mayor seguridad y más confianza en caso de resolver un problema un problema. Adicional al conjunto de preventoras BOP intaladas en la parte superior del pozo, hay que instalar, más arriba, el preventor anular o HydrillTM . Debajo del preventor anular, se instalan los preventores de reventones de ariete, loa hay anulares, ciegos y cortadores. Debajo de los preventores de reventones se instala el carrete de perforación, con un orificio de salida para permitir el bombeo del lodo de perforación y de los fluidos de amago de reventon, una línea de extrangular de alta presión esta conectada al carrete con una valvula de contrapresión (El estrangulador). Durante los procedimientos de control de pozo, se usa el estrangulador para mantener la contrapresión en el espacio anular, mientras que se bombea lodo más pesado dentro de la columna de perforación para dominar el amago de reventon. Cuando el fluido invasor es gas, el gas debe ser separado del lodo, por el extrangulador el lodo debe ir a un separador donde se quema el gas y el lodo vuelve de nuevo al sistema de circulación.

REGISTRO DE LODO

Durante la perforación de un pozo se utilizan diferentes métodos para identificar los estratos geológicos según la edad y el tipo y para buscar indicios de petróleo y gas, el registro de lodo (mud log), es uno de estos métodos. Este método supone la observación de los cortes para determinar la litología, la velocidad de penetración (ROP), la detección de gases y la fluoresencia, para encontrar indicios de petróleo, también al analizar los gases contenidos en el lodo, se puede determinar la presencia de hidrocarburos.

Con un buen registro de lodo se obtiene información sobre las características de las formaciones que se estan perforando y sirve para evaluar la perforación en si.

FUNCIONES DEL FLUIDO DE PERFORACIÓN

1. Retirar los cortes del pozo

2. Controlar la presion de formación

3. Suspender y acarrear los recortes

4. Obturar las formaciones permeables

5. Mantener la estabilidad del hueco

6. Minimizar los daños al yacimiento

7. Enfriar, lubricar y apoyar la broca y la sarta de perforación

8. Transmitir la energía hidráulica a la broca y a la sarta

9. Asegurar una evaluación adecuada de la formación

10. Contolar la corrosión

11. Facilitar la cementación y el completamiento

12. Minimizar el impacto al ambiente

La recomendación de un sistema de fluido de perforación debe estar fundamentada en la capacidad del fluido para lograr las funciones esenciales y minimizar anticipadamente los problemas en el pozo. El proceso de selección del lodo debe fundamentarse en base de experiencias, conocimientos locales y por el uso de las tecnologías disponibles y normas ambientales, pero el mejor diseño de lodo es el que hace que la operación sea exitosa y esto se debe a la responsabilidad y experiencia del ingeniero de lodos.

Efectos que no deben causar los fluidos de perforación:

1. Daño a las formaciones subterraneas, especialmente las productoras

2. Corroción a la sarta y al revestimiento

3. Reducción de velocidad de penetración

4. Perdida de circulación

5. Ocasionar presiones de succión y de pistón

6. Pega de la sarta

7. Erosionar las paredes del pozo

8. Retener solidos indeseables

9. Desgaste en las bombas

10. Afectar la toma de registros eléctricos

11. Contaminar el medio ambiente

Efectos que no deben causar los fluidos de perforación:

1. Daño a las formaciones subterraneas, especialmente las productoras

2. Corroción a la sarta y al revestimiento

3. Reducción de velocidad de penetración

4. Perdida de circulación

5. Ocasionar presiones de succión y de pistón

6. Pega de la sarta

7. Erosionar las paredes del pozo

8. Retener solidos indeseables

9. Desgaste en las bombas

10. Afectar la toma de registros eléctricos

11. Contaminar el medio ambiente

Según el Instituto Americano del Petróleo (API), los fluidos de perforación deben cumplir con ciertas propiedades físicas y químicas para ser usados en operaciones de perforación de pozos, para ello deben cumplir con las Normas API.

PROPIEDADES FÍSICAS DE LOS FLUIDOS DE PERFORACIÓN

2. Viscosidad: es la propiedad de los fluidos que causa fricción, si la fricción es despreciable, se dice que el flujo es ideal, la fricción puede originarse por viscosidad o pos turbulencia. La viscosidad es una medida de la resistencia del fluido al corte cuando el fluido está en movimiento; si τ es el esfuerzo de corte, (es la medida del efecto que tiene una fuerza sobre el área en que se aplica), y du/dy el gradiente de velocidad (γ), entonces τ = µdu/dy, donde µ es la viscosidad y es la constante de proporcionalidad entre el esfuerzo de corte y el gradiente de velocidad

En su sentido más amplio, la viscosidad se puede describir como la resistencia al flujo de una sustancia. Por definición la viscosidad (μ) se pueden describir como la relación del esfuerzo de corte (τ) y la velocidad de corte (γ):

2.1. ESFUERZO DE CORTE: Cuando un fluido está fluyendo, hay una fuerza en el fluido que se opone al flujo. Esta fuerza se llama esfuerzo de corte. Se puede describir como un esfuerzo de fricción que aparece cuando una capa de fluido se desliza encima de otra. El esfuerzo de corte (τ) representa las libras de fuerza por cien pies cuadrados (lb/100 pies2) requeridas para mantener la velocidad de corte.

2.2. VELOCIDAD DE CORTE: La velocidad a la cual una capa pasa por delante de la otra capa se llama velocidad de corte. Por lo tanto, la velocidad de corte (γ) es un gradiente de velocidad expresada en segundos (seg-1).

2.3 MEDIDA DE LA VISCOSIDAD

2.3 MEDIDA DE LA VISCOSIDAD

Existen diversas técnicas y procedimientos para medir la viscosidad de un fluido:

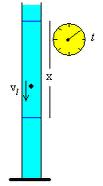

1. La forma sencilla de calcular la viscosidad de un fluido es dejar caer esferas, de densidad (ρe) y radio (r) conocidos, en una columna de fluido, de densidad (ρf) conocida, envasado en un recipiente de altura h. La clave del experimento es medir el tiempo que tardan las esferas en desplazasen la altura h por el fluido, con estos datos se calcula la velocidad límite (V) de las esferas dentro del aceite y mediante la fórmula dada se despeja la viscosidad, que en MKS se mide en kg/ms (centipoises) o g/cms (poises).

V = 2g(ρe-ρf)r2/9µ

Con la viscosidad absoluta o dinámica de un fluido, se puede encontrar la viscosidad cinemática (v) con la fórmula v = µ/ρ, en cm2/s o Stokes, o mm2/s o centistokes.

2. Otro método sencillo para medir la viscosidad es con el viscosímetro saybolt, este método consiste en medir el tiempo que tardan, 60 centímetros cúbicos de fluido, en pasar por el orificio del viscosímetro a una temperatura específica, ésta prueba está regida por la norma internacional ASTM D88, en la que se miden los segundos saybolt universales (SSU), los cuales se multiplican por el factor de corrección del viscosímetro para obtener la viscosidad cinemática en centistokes o mm2/s.

Por ejemplo, la medida de la viscosidad saybolt, de un fluido de 0.932 g/cm3, es de 155 SSU, encontrar la viscosidad cinemática y la viscosidad dinámica.

Viscosidad Saybolt: 155 ssu

Temperatura: 20 grados centígrados

Factor de corrección del viscocimetro: 1/4.664

Por tanto:

v = 155/4.664 = 33.23 mm2/s (cstokes)

33.23 cstokes* 1 stoke/100 cstokes = 0.332 cm2/s (stokes)

µ = v*ρ = 0.332 cm2/s * 0.932 g/cm3 = 0.32 g/cm s (poises) = 32 centipoises

3. El modelo plástico de Bingham describe un fluido en el cual se requiere una fuerza finita para iniciar el flujo (punto cedente) y que luego demuestra una viscosidad constante cuando la velocidad de corte aumenta (viscosidad plástica). En otras palabras se dice que la viscosidad plástica es la resistencia al flujo causada por la fricción mecánica. En un viscosímetro con sistema rotatorio llamado reómetro, se puede leer la viscosidad plástica de un lodo con las lecturas a 600 y 300 rpm, así:

3. El modelo plástico de Bingham describe un fluido en el cual se requiere una fuerza finita para iniciar el flujo (punto cedente) y que luego demuestra una viscosidad constante cuando la velocidad de corte aumenta (viscosidad plástica). En otras palabras se dice que la viscosidad plástica es la resistencia al flujo causada por la fricción mecánica. En un viscosímetro con sistema rotatorio llamado reómetro, se puede leer la viscosidad plástica de un lodo con las lecturas a 600 y 300 rpm, así:

Viscosidad Plástica (cent poises) = Lectura a 600 – Lectura a 300

El Yield Point (YP) o punto cedente es la fuerza de atracción entre partículas, bajo las condiciones de flujo, se puede calcular de la siguiente forma:

Yield Point (lb/100 pie2) = Lectura a 300 – Viscosidad Plástica

YP = 2lectura 300 – lectura 600

Los siguientes son los datos de rpm y esfuerzo de corte leídos en un reómetro:

RPM τ(lb/100 pie2)

600 51

300 29

200 21

100 12

60 9

30 6

6 2.5

3 1.5

Entonces:

PV = L600 – L300 = 51-29 = 22 cp

YP = L300 – PV = 29 – 22 = 7 lb/100 pie2

Gel Inicial 1.5 lb/100 pie2

n=3.2log(τ1/τ2) = 3.2log(51/29) = 0.813

K=τ/γn=51/(1022)0.813= 0.18 lb*s/pie2

TIPOS DE FLUIDOS

Basado en su comportamiento de flujo, los fluidos se pueden clasificar en dos tipos principales: newtonianos, no newtonianos plásticos y dilatantes. Los fluidos newtonianos son todos los fluidos cuya viscosidad permanece constante a toda velocidad de corte. En estos fluidos, el esfuerzo de corte es directamente proporcional a la velocidad de corte. Los Fluidos Newtonianos típicos usados en operaciones de perforación de pozos, son el agua, algunos colchones lavadores (colchones químicos), gasolina y aceites livianos.

Fluidos no newtonianos: muchas lechadas de cemento exhiben un comportamiento No Newtoniano muy complejo, generalmente la viscosidad es una función de la velocidad de corte y del comportamiento del corte. Se debe diferenciar entre fluidos adelgazantes, en los cuales la viscosidad decrece con el incremento de la velocidad de corte y los fluidos dilatantes donde ocurre lo inverso. Existen otros tipos de fluidos como el plástico el cual se comporta como un solido, hasta que cede y luego se comporta como un fluido viscoso, algúnas grasas y lodos se comportan así, el fluido dilatable que fluye facilmente con viscosidad baja para razones de deformación pequeñas y trata de comportarse como solido cuando la razón de deformación aumenta, las arenas movedizas se comportan así.

El modelo plástico de Bingham, describe un fluido en el cual se requiere una fuerza finita para iniciar el flujo (punto cedente) y que luego demuestra una viscosidad constante cuando la velocidad de corte aumenta (viscosidad plástica). La ecuación para el modelo de Flujo Plástico de Bingham es la siguiente:

τ = YP + PV ×γ

τ: Esfuerzo de corte

YP = Punto cedente o esfuerzo de corte a una velocidad de corte de cero (intersección Y)

PV = Viscosidad plástica o tasa de aumento del esfuerzo de corte con el aumento de la velocidad de corte (pendiente de la línea).

γ = velocidad de corte

PV = Viscosidad plástica o tasa de aumento del esfuerzo de corte con el aumento de la velocidad de corte (pendiente de la línea).

γ = velocidad de corte

LA LEY DE POTENCIA COMO MODELO DE FLUJO:

Este modelo describe un fluido en el cual el esfuerzo de corte aumenta según la velocidad de corte elevada matemáticamente a una potencia determinada. Matemáticamente, el modelo de Ley Exponencial se expresa como:

Este modelo describe un fluido en el cual el esfuerzo de corte aumenta según la velocidad de corte elevada matemáticamente a una potencia determinada. Matemáticamente, el modelo de Ley Exponencial se expresa como:

τ = K ×γ n

τ = Esfuerzo de corte

K= Índice de consistencia

γ = Velocidad de corte

n = Índice de Ley Exponencial

K= Índice de consistencia

γ = Velocidad de corte

n = Índice de Ley Exponencial

FLUJO TURBULENTO

Las características principales presentadas por este perfil de flujo son:

•Velocidades de flujo altas.

•Perfil recto de velocidades, pero con movimientos caóticos (forma de remolinos).

•Punto de velocidad máximo indefinible.

•Genera un máximo esfuerzo sobre el fluido.

•Perfil recto de velocidades, pero con movimientos caóticos (forma de remolinos).

•Punto de velocidad máximo indefinible.

•Genera un máximo esfuerzo sobre el fluido.

Este tipo de perfil es el preferido siempre y cuando las condiciones de fondo de pozo lo permitan, muchas veces hay que disminuir las propiedades reológicas de las lechadas de cemento, agregando aditivos que reducen las perdidas por fricción, etc.

FLUJOLAMINAR

Las características principales presentadas por este perfil de flujo son:

•Velocidad de flujo moderada

•El fluido fluye en línea recta y en paralelo al centro de la tubería

•La velocidad del fluido en la pared de la cañería es cero

•Máxima velocidad en el centro de la cañería

•Genera moderado esfuerzo sobre el fluido

•El fluido fluye en línea recta y en paralelo al centro de la tubería

•La velocidad del fluido en la pared de la cañería es cero

•Máxima velocidad en el centro de la cañería

•Genera moderado esfuerzo sobre el fluido

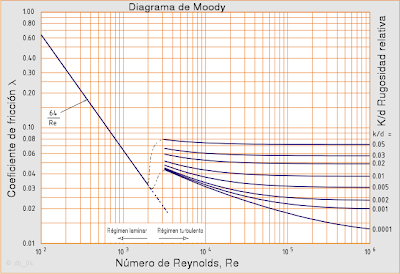

El Número de Reynolds es un valor, el cual nos indica en que punto existe la transición de un perfil de flujo a otro, según determinadas circunstancias.

NRE<2100 “Flujo Laminar”

NRE > 3000 “Flujo Turbulento”

NRE > 3000 “Flujo Turbulento”

En el rango entre 2100 a 3000 no se puede definir con precisión el perfil de flujo y este punto se conoce como zona de transición. Cuando se cementa en flujo tapón la mayoría de los trabajos indican que solo se puede remover el 60 % del lodo, sin embargo si se han tenido buenos pre-flujos, se puede conseguir mas de un 95 % de remoción de lodo. Según estudios, se puede constatar que con flujo turbulento se pueden conseguir remociones de lodo mayores al 95 %.

Cálculo del numero de Reynolds en unidades de campo:

Cálculo del numero de Reynolds en unidades de campo:

NRe=928Dvρ/µ

NRe: número adimensional

D: diámetro en pulgadas

v: velocidad en pie/sg

µ: viscosidad en centipoises

ρ: densidad en lb/gl

La viscosidad API es determinada con el embudo de Marsh y sirve para comparar la fluides de un líquido con la del agua. La viscosidad plástica es la viscosidad que resulta de la fricción mecánica entre solidos, solidos líquidos y líquidos líquidos. Esta viscosidad depende de la concentración, tamaño y forma de los solidos presentes en el fluido y se controla con equipos mecánicos de control de solidos. Este control es indispensable para mejorar el comportamiento reológico y sobre todo para alcanzar altas tasas de penetración (ROP).

3. El punto cedente: es una medida de las fuerzas de atracción entre las partículas bajo condiciones dinámicas o de flujo. El punto de cedencia está relacionado con la capacidad de limpieza, del fluido en condiciones dinámicas y generalmente sufre incremento por la acción de los contaminantes solubles como el carbonato, calcio y por solidos reactivos presentes en las formaciones.

4. Resistencia del gel o esfuerzo de corte: es una medida de la atracción física y electroquímica de las partículas del lodo bajo condiciones estáticas. Tambien se puede decir que es la medida de la capacidad de un coloide para formar estructuras gelificadas, se mide en unidades de presión (lb/100 pie2), a mayor viscosidad mayor resistencia de gel, esta relacionada con la capacidad de suspensión del fluido y se controla en la misma forma que se controla el punto cedente, puesto que la origina el mismo tipo de solido o reactivo. Se utilizan adelgazantes químicos, cuando es causada por exceso de solidos arcillosos y agua cuando el fluido se deshidrata por altas temperaturas.

Un lodo con baja resistencia de gel minimiza el efecto succión cuando se saca tubería y permite iniciar la circulación a bajas tasas de bombeo, en cambio un lodo con alta resistencia de gel puede causar retención de gas y aire, presiones altas que pueden dañar la formación y ocasionar perdida de circulación, reducen la velocidad de sedimentación de los solidos en superficie, causa execiva succión al sacar tuberías y sobrepresión al meter tuberías e imposibilitan el acceso de herramientas para la toma de registros.

Un lodo con baja resistencia de gel minimiza el efecto succión cuando se saca tubería y permite iniciar la circulación a bajas tasas de bombeo, en cambio un lodo con alta resistencia de gel puede causar retención de gas y aire, presiones altas que pueden dañar la formación y ocasionar perdida de circulación, reducen la velocidad de sedimentación de los solidos en superficie, causa execiva succión al sacar tuberías y sobrepresión al meter tuberías e imposibilitan el acceso de herramientas para la toma de registros.

5. Filtrado: indica la cantidad relativa de líquido que se filtra a través del revoque, hacia las formaciones permeables, cuando el fluido es sometido a un diferencial de presión. Esta propiedad es afectada por factores tales como presión, dispersión, temperatura y tiempo; se mide en condiciones estáticas a bajas temperatura y presión para los fluidos base agua y a altas presión y temperatura para los fluidos base aceite, su control depende del tipo de formación.

6. El PH: indica si el lodo es ácido o básico, la mayoría de los fluidos base agua son alcalinos y trabajan con un rango de PH entre 7.5 y 11.5.

Porcentaje de solidos y líquidos: Se determina con una prueba de retorta, los resultados obtenidos permiten conocer a través de un análisis de solidos, el porcentaje en solidos de alta y de baja gravedad específica. En los fluidos base agua se pueden conocer los porcentajes de bentonita, arcilla de formación y solidos no reactivos de formación mediante una prueba MBT.

1. PARA CAMBIAR LA DENSIDAD

CÁLCULOS NUMÉRICOS EN UNA OPERACIÓN DE CIRCULACIÓN DE LODOS

1. PARA CAMBIAR LA DENSIDAD

Con la ecuación de balance; Vfm=Vim+Vs, en donde Vfm es el volumen final de lodo, Vim volumen inicial de lodo y Vs volumen de solidos; se puede consegir otra ecuación de balance de materia de modo que; ρfm*Vfm=ρim*Vim+ρs*Vs, siendo ρ cada una de las densidades respectivas. Sustituyendo la primera en la segunda se obtiene la siguente fórmula:

Vs=Vim*(ρfm-ρim)/(ρs-ρfm)

Utilizando unidades de campo y aumentando volumen se tiene que:

#sacos de 100lb/100Bbl = 1487.5(ρ2-ρ1)/(35.42-ρ2)

Para subir la densidad al lodo sin aumentar volumen se tiene:

Lb BaSO4 = 1487.5Vim(ρ2-ρ1)/(35.42-ρ1)

Vd=Vim(ρ2-ρ1)/(35.42-ρ1), Vd es el volumen de lodo que hay que retirar, para ser remplazado por el pesante.

Para bajar la densidad al lodo hay que agregar un volumen de agua de acuerdo a:

VH2O=Vim(ρ1m-ρ2m)/(ρ2m-ρH2O)

2. PARA CALCULAR LA ENTREGA DE LA BOMBA

Las bombas dúplex son bombas de doble acción, están dotadas de dos camisas y dos pistones, el volumen o la capacidad de una bomba se pueden calcular de acuerdo a la ecuación:

V = 0.5πD2S/4 + 0.5πS(D2-d2)

Donde S es la longitud del pistón, d es el diámetro de la varilla del pistón y D es el diámetro de la camisa. Para obtener unidades de campo se puede utilizar la ecuación reducida por simplificación y por conversión de unidades así:

V = 0.00679S(2D2-d2), en gal/stroke, con S, d y D en pulgadas

Si se multiplica el volumen por los SPM y la eficiencia de la bomba, se obtiene la entrega de la bomba o caudal disponible.

Qd = V*SPM*e en gal/min

Para las bombas triplex, como tienen tres camisa y pistones camuflados, el volumen simplemente se calcula de la forma siguiente:

V = 0.75πD2S

El tiempo total de ciclo (ttc), se puede calcular dividiendo el volumen total del sistema, en caudal de entrega de la bomba:

ttc = Vsist/Qd

siendo el Vsist el volumen del pozo con tubería adentro más el volumen en superficie.

El tiempo de ciclo en el pozo (tp)

tp = (Vhole - Vdes)/Qd

El tiempo de subida o Bottom up (BA)

BA = (Vhole – Vtub )/Qd

3. PARA EL CÁCLCULO DE VOLUMENES EN LAS CONEXIONES DE SUPERFICIE

Con las deimensiones de la kelly, la mangera de lodo, la swivel y el stand pipe se calculan los volumenes, de lo contrario aproximar a 2 barriles, suponiendo conexiones tipo II

4. PARA EL CÁLCULO DE LAS PERDIDAD DE PRESIÓN EN SUPERFICIE

Dependen del caudal y del tamaño del hueco; para hueco de 8 1/2" se aproximan a 19 psi, Para hueco de 12 1/4" se aproximan a 33 psi y para hueco 17 1/2" se aproximan a 48 psi.

5. PARA CALCULAR LA PRESIÓN EN SUPERFICIE

La presión requerida en superficie debe ser suficiente para vencer todas las perdidas, se lee en el manómetro del stand pipe y hay que tener en cuenta una tolerancia de +- 200 psi con respecto a la presión calculada:

Ps = PPt + PPa + PPb + PPc;

Ps: presión en superficie, aproximadamente 200 psi

PPt: perdidas de presión en el interior de la sarta

PPa: perdidas de presión en el espacio anular

PPb: perdidad de presión en la broca

PPc: perdidas de presión en las conexiones

CAIDA DE PRESIÓN EN EL INTERIOR DE TUBERÍAS

Va = Q/2.448di2, pie/seg

Va: velocidad actual en pie/seg

Q: Caudal gal/min

di: diámetro interior, pulgadas

Nre = 928diVaρ/Vp

Nre: número de Reydnols

ρ: densida lb/gal

Vp: viscosidad plástica en centipoises

Va: velocidad actual en pie/seg

CAIDA DE PPRESIÓN EN EL ANULAR

Van = Q/2.448(dh2-de2)

Van: velocidad en el anular, pie/seg

dh: diámetro del hueco o del caising, pulgadas

de: diámetro exterior de tuberías, pulgadas

Vc = 1.08Vp + 1.08((Vp)2 + 9.28ρYp(dh - de)2)1/2/ρ(dh - de)

Vc: velocidad crítica, pie/seg

Yp: yield poind, lb/100 pies cuadrados

EFICIENCIA DEL SISTEMA

EFS = HPbroca/HPbomba

HPbroca = PPbQ/1714, en Hors Power

3. PARA EL CÁCLCULO DE VOLUMENES EN LAS CONEXIONES DE SUPERFICIE

Con las deimensiones de la kelly, la mangera de lodo, la swivel y el stand pipe se calculan los volumenes, de lo contrario aproximar a 2 barriles, suponiendo conexiones tipo II

4. PARA EL CÁLCULO DE LAS PERDIDAD DE PRESIÓN EN SUPERFICIE

Dependen del caudal y del tamaño del hueco; para hueco de 8 1/2" se aproximan a 19 psi, Para hueco de 12 1/4" se aproximan a 33 psi y para hueco 17 1/2" se aproximan a 48 psi.

5. PARA CALCULAR LA PRESIÓN EN SUPERFICIE

La presión requerida en superficie debe ser suficiente para vencer todas las perdidas, se lee en el manómetro del stand pipe y hay que tener en cuenta una tolerancia de +- 200 psi con respecto a la presión calculada:

Ps = PPt + PPa + PPb + PPc;

Ps: presión en superficie, aproximadamente 200 psi

PPt: perdidas de presión en el interior de la sarta

PPa: perdidas de presión en el espacio anular

PPb: perdidad de presión en la broca

PPc: perdidas de presión en las conexiones

CAIDA DE PRESIÓN EN EL INTERIOR DE TUBERÍAS

Va = Q/2.448di2, pie/seg

Va: velocidad actual en pie/seg

Q: Caudal gal/min

di: diámetro interior, pulgadas

Nre = 928diVaρ/Vp

Nre: número de Reydnols

ρ: densida lb/gal

Vp: viscosidad plástica en centipoises

Va: velocidad actual en pie/seg

Cálculo de pérdidas de presión por fricción en el interior de las tuberías

PPt = v2ρLf/25.8di

PPt: pérdidas de presión en el interior de tuberías en psi

L: longitud de tuberías en pies

f: factor de fricción

di: diámetro interior en pulgadas

v: velocidad en pie/seg

ρ: densidad del lodo en lb/gl

CAIDA DE PPRESIÓN EN EL ANULAR

Van = Q/2.448(dh2-de2)

Van: velocidad en el anular, pie/seg

dh: diámetro del hueco o del caising, pulgadas

de: diámetro exterior de tuberías, pulgadas

Vc = 1.08Vp + 1.08((Vp)2 + 9.28ρYp(dh - de)2)1/2/ρ(dh - de)

Vc: velocidad crítica, pie/seg

Yp: yield poind, lb/100 pies cuadrados

Cálculo de pérdidas de presión en el anular

PPa = (pv)Lv/1000(dh-de)2 + (yp)L/200(dh-de)2

PPa: pérdidas de presión en el anular en psi

(pv): viscosidad plástica en centipoises

L: longitud de la tubería en pies

V: velocidad en pie/seg

dh: diámetro del hueco o del casing en pulgadas

de: diámetro exterior de tuberías de perforación en pulgadas

yp: viscosidad yield point en lb/100pie2

CAIDA DE PRESIÓN EN LA BROCA

Cálculo de pérdidas de presión en la broca

PPb = Q2ρ/10858(Ab)2

PPb: pérdidas de presión en la broca en psi

Q: caudal en gal/min

ρ: densidad en lb/gl

Ab: área de las boquillas en pulgadas cuadradas

EFICIENCIA DEL SISTEMA

EFS = HPbroca/HPbomba

HPbroca = PPbQ/1714, en Hors Power

martes, 17 de abril de 2012

lunes, 16 de abril de 2012

viernes, 23 de marzo de 2012

EL ARTE Y LA CIENCIA DE PERFORAR UN POZO PARA EXTRAER HIDROCARBUROS DEL SUBSUELO

La tecnología de la perforación de pozos de petróleo y de gas son los recursos materiales y humanos que se necesitan para comunicar la superficie, de cualquier lugar en la tierra, con el reservorio en el subsuelo a distancias que varían desde unos cuantos metros hasta unos cuantos kilómetros. Para perforar un pozo y extraer hidrocarburos del subsuelo, hay que tener en cuenta ciertos parámetros como son; la ubicación geográfica, la profundidad del yacimiento, el tipo de rocas que hay que atravesar, la tecnología y las condiciones sociales de la población donde se va a hacer el trabajo. La tecnología o recursos materiales, utilizados en la perforación de un pozo, son muchos, pero el más importante es un equipo de perforación que los hay de todos los tamaños, de todos los niveles de automatización de acuerdo a las condiciones de trabajo ya sea en el continente o costa afuera.

Perforar es una labor bastante antigua, las primeras excavaciones se hicieron para buscar sal y fueron los chinos los que construyeron el primer equipo de perforación, pero fue en Pensilvania, Estados Unidos, en el siglo 19, cuando se perforó el primer pozo para la producción de petróleo y es ahí cuando se da inicio a la historia de la producción petrolera en el mundo.

Los equipos de perforación se clasifican en Convencionales que son los que se transportan en camiones y los Elitransportables que requieren de helicópteros y grúas aéreas para su transporte. Las características fundamentales de un equipo de perforación son:

Máxima capacidad de carga en el gancho

Potencia requerida en el malacate

Potencia en el sistema de lodos

Instalaciones físicas o campamento

Un equipo de perforación se diseña de acuerdo a parámetros básicos; Localización del pozo, profundidad del pozo, versatilidad del equipo, máxima capacidad de carga y la altura de la torre. Los equipos de perforación onshort o costa adentro, están formados por una torre de perforación cuya función principal es la de soportar el sistema de elevación y suministrar suficiente espacio vertical para que se pueda levantar o bajar la tubería al pozo, además cuentan con el sistema de elevación cuya función es transmitir el movimiento vertical y suspender el peso de las tuberías, el sistema de rotación cuya función es transmitir el movimiento de rotación a la sarta de perforación, el sistema de circulación cuya función es circular el lodo para subir los cortes y el sistema de motores cuya función es suministrar la potencia requerida en el malacate, en las bombas y en la mesa rotaría.

Los equipos de perforación más complejos son los que se requieren en las plataformas submarinas, pues las condiciones de trabajo son bastantes críticas por la rigurosidad del mar y del clima, esto requiere que los equipos de perforación utilizados, cumplan con los mejores estándares de calidad, seguridad y eficiencia. De igual manera los operadores de estos equipos deben ser altamente calificados y cumplir con todas las normas de seguridad en su labor que les corresponda.

SISTEMA DE ELEVACIÓN

La función principal del sistema de elevación es soportar el sistema rotatorio durante la perforación del pozo y suministrar las condiciones necesarias para levantar y bajar tuberías, además de suspender las elevadas cargas que se manipulan durante las operaciones de perforación. Consta de dos partes fundamentales que son la estructura de soporte y el equipo de elevación, La estructura de soporte consta de torre, subestructura y piso y el equipo de elevación consta de malacate, bloque viajero, corona, gancho, elevadores, línea de cable y swivel.

La función principal de la torre de perforación es la de dar suficiente espacio tanto vertical como horizontal para levantar y bajar la sarta de perforación al fondo del pozo. Existen dos tipos de torres; TORRES ESTÁNDAR O API Y LAS TORRES PORTATILES. Las torres estándar son torres que no pueden ser paradas en una sola unidad, deben armarse por secciones para poderlas parar y para su transporte deben desarmarse de nuevo, las torres portátiles se pueden para en una sola unidad, están provistas generalmente de dos secciones, cuentan con gatos hidráulicos que proporcionan la potencia y el movimiento.

Las torres de perforación deben contar con sus catálogos y se especifican de acuerdo a la capacidad para soportar cargas, existen dos tipos de cargas; la carga compresional que es debida al peso de las tuberías que se van a bajar al pozo y la cargas laterales que son las debidas a la acción del viento. Las cargas de compresión permisibles de una torre, son calculadas como la sumatoria de los esfuerzos en cada una de las patas de la torre, en donde cada pata se considera como una columna separada y su esfuerzo es calculado en la parte más débil. Las capacidades de cargas de las torres varían des 860000 libras hasta 1400000 libras, la resistencia de una torre depende del grado del acero y del tamaño de las patas.

Carga de compresión:

Es debida al peso de las tuberías, herramientas o accesorios que se bajan al pozo y se evalúa como la sumatoria de los esfuerzos aplicados en cada una de las patas de la torre, considerando cada pata como una columna. El cálculo de Las cargas totales sobre las patas de la torre se puede hacer mediante el siguiente modelo:

Fd=(w+100000)(n+2)/n

Fd: Carga total sobre las patas de la torre

n: Número de líneas

W: Peso de la sarta en el lodo

100000: Factor de seguridad

2: debido a la línea de tiro y la línea muerta

Cargas Laterales:

Son las cargas debidas a la velocidad del viento, se consideran con la tubería dentro y fuera del pozo y se pueden calcular mediante el modelo:

Pv=0.004Vexp2,

Pv: Cargas laterales

V: velocidad del viento

1.2 SUBESTRUCTURA Y PISO DEL EQUIPO

La subestructura es el soporte donde descansa la torre, debe ser lo suficientemente fuerte para soportar las cargas a que debe someterse y debe suministrar amplitud requerida para la instalación del equipo de control de pozo y el sistema de válvulas preventoras. El piso es el espacio donde se instalan el equipo de control y es donde se movilizan los trabajadores.

1.3 EL MALACATE

Es la pieza principal de un equipo de perforación porque es el encargado de suministrar la potencia para subir y bajar la polea viajera en todas las operaciones que se llevan a cabo durante la perforación de un pozo. Consta de un control central, desde donde se acciona y transmite la potencia al equipo de perforación, posee un tambor en el cual se enrolla el cable, además cuenta con un sistema hidroneumático e hidráulico de frenos, para soportar directamente el peso de las tuberías cuando el equipo está parado. El equipo de perforación se diseña y escoge por la potencia en el malacate, la cual varía de 350 a 2000 HP. El diseño del malacate también depende de la energía utilizada, la cual puede ser suministrada por motores diesel o por motores eléctricos, éstos últimos más rápidos y silenciosos.

Cálculo de la potencia del malacate:

HP= (W+100000)Vh/33000e

W: Peso de la tubería en el lodo

Vh: Velocidad del gancho

e: Eficiencia mecánica

La eficiencia mecánica se determina por el número de líneas, de un 100%, disminuye 2% por cada línea en el aparejo y la velocidad del gancho depende del tipo de tubería que se esté bajando.

1.4 EL APAREJO O BLOQUE VIAJERO

El aparejo o bloque viajero, es el conjunto de poleas móviles que permiten la manipulación y la multiplicación de las fuerzas para un mejor aprovechamiento de la potencia, va suspendido bajo el bloque corona, por medio de la línea de cable y la función es la de subir y bajar tubería y herramientas al pozo.

1.5 LA CORONA

Es la parte más alta de la torre, consta del sistema de poleas fijas cuya función principal es suspender el conjunto de poleas móviles o bloque viajero.

1.6 EL GANCHO Y LOS ELEVADORES

El gancho va suspendido al bloque viajero, éste permite colgar la sarta de perforación para realizar cualquiera de las dos operaciones subir o bajar. Los elevadores van unidos al gancho y se utilizan para bajar y sacar secciones de la sarta de perforación dentro o fuera del pozo.

1.7 LA SWIVEL

Es la unión giratoria que permite conectar la sarta de perforación con el sistema de circulación y con el sistema de elevación. La swivel suspende y soporta la sarta de perforación y permite que, ésta junto con la Kelly, giren libremente durante la operación de perforación, además provee el paso del lodo de perforación para crear la línea de flujo y comunicar la superficie con la broca en el fondo del hueco.

1.8 LÍNEA O CABLE DE PERFORACIÓN

El cable de perforación es un material de gran resistencia, compuesto de alambres de acero alrededor de otro cable o de un alma de fibra. Conecta las poleas fijas con el bloque viajero y permite el movimiento y manipulación de las cargas que suspende el gancho durante el proceso de perforación.

EL SISTEMA DE ROTACIÓN

El sistema de rotación es fundamental en un equipo de perforación, su función principal es rotar la sarta de perforación, proveer peso a la broca y sostener la tubería cuando el sistema de elevación está quitando o añadiendo tubería, consta de tres subsistemas; componentes de rotación, sarta de perforación y broca.

1.9 COMPONENTES DE ROTACIÓN

BUJE MAESTRE: es un acople entre el buje cuadrante y la mesa rotaría, se conoce también como Drive Bushing y su función principal es transmitir la rotación a la Kelly.

EL BUJE CUARANTE O KELLY BUSHING: Es un tubo pesado de acero con forma cuadrada o hexagonal, el cual va suspendido de la swivel, pasa a través del hueco de la mesa rotaría y se conecta a la tubería de peroración en su parte inferior. Es el único componente de la sarta de perforación que simultáneamente está por encima y por debajo de la mesa rotaría durante la perforación, la conexión entre el tope de la Kelly con la swivel, es de rosca izquierda, mientras el pin o parte inferior de la Kelly, es de rosca derecha. Las funciones de la Kelly son; transmitir la torsión de la mesa rotaría a la sarta de perforación, conectar la swivel con la sarta de perforación permitiendo los movimientos verticales y de rotación y permitir que el fluido de perforación pase desde la swivel a la sarta de perforación.

1.10 SARTA DE PERFORACIÓN

DRILL PIPE O TUBERÍA DE PERFORACIÓN

Son tuberías de aceros mejorados, para óptimas condiciones de trabajo, las hay de diferentes diámetros nominales, diferentes pesos nominales, diferentes grados de acero y de diferentes tipos de conexiones. Se utilizan en las secciones superior y media de la sarta de perforación, estableciendo la conexión con las botellas de perforación y la broca, cada junta de tubería tiene tres partes básicas; tobo o cuerpo de la tubería, la caja en el tope y el tipo de pin en el extremo inferior de la tubería. Las funciones son; conectar la Kelly a la sarta de perforación, proveer un canal cerrado de flujo para el paso del fluido de perforación de la swivel a la broca, da longitud a la sarta de perforación, permite bajar y subir la broca y transmite el torque de la rotaria a la broca.

DRILL COLLARS O BOTELLAS DE PERFORACIÓN

Son tuberías de aceros mejorados de gran espesor, más pasadas que las tuberías de perforación, las hay de diferentes diámetros nominales, diferentes pesos nominales y diferentes tipos de conexiones, se colocan en la parte inferior de la sarta de perforación, por encima de la broca y debajo de la tubería de perforación. Las funciones de las botellas de perforación son; proveer peso sobre la broca para hacer más eficiente la penetración en la formación, soportar y dar rigidez a la sarta de perforación, mantener la tubería de perforación en tensión, servir de línea de flujo para que el fluido de perforación llegue a la broca y bajar y subir la broca.

DRILLING JAR O MARTILLO DE PERFORACIÓN: es una tubería de acero de la forma y el tamaño de una botella de perforación, hace parte del juego de botellas y se ubica generalmente sobre la última, cuando existen tuberías pesadas (heavy Weight), o debajo de dos botellas cuando no se cuenta con las heavy weight. Esta dotado de un sistema de seguridad que golpea la sarta hacia arriba o hacia abajo según se requiera, los hay hidráulicos y mecánicos y vienen calibrados para funcionar según la lectura en el indicador de peso o Martin Dicker.

AMORTIGUADORES Y ESTABILIZADORES: son dispositivos que se colocan alrededor de la sarta para amortiguar vibraciones, estabilizar la sarta y mantener la sarta alejada de las paredes del pozo.

1.11 LA BROCA

Es la herramienta de corte y es la que perfora realmente la formación geológica, se ubica en el extremo inferior de la sarta de perforación, esta conformada del pin o vástago para enrocarse en la última botella, el cuerpo que soporta los cojinetes que sostienen los conos, la estructura de corte o conos, que son los instrumentos de corte y las boquillas que son los puntos de salida del fluido de perforación. Hay diferentes tipos de brocas y se clasifican de acuerdo a diferentes aspectos: según la estructura de corte (brocas de dragado o cola de pescado); dientes maquinados e insertos de carburo de tungsteno, según la lubricación del cono (brocas de rodamiento o balinera); balinera sellada o balinera no sellada, brocas de diamante para perforar o corazonar y brocas policristalinas con diseños especiales con cortadores de diamante que hacen que se ahorre tiempo y dinero, son reparables y se pueden correr en diferentes pozos.

|

EL SISTEMA DE CIRCULACIÓN

Es el sistema que proporciona los equipos, materiales y espacios físicos que se requieren para la preparación, medición de propiedades físicas y acondicionamiento de los fluidos de perforación, consta de tanques de lodo, bombas, línea de descarga, línea de retorno, stand pipe y manguera rotaría. La función principal es mover los fluidos de perforación desde los tanques de preparación, hacia el stand pipe, la unión giratoria, la Kelly, la tubería de perforación, las botellas y la broca, para que retorne por el espacio anular trayendo consigo los cortes hasta la línea de retorno, los tanques de tratamiento, el equipo de control de lodos y comenzar de nuevo el viaje.

Son dispositivos de alta presión cuya función es conducir el fluido de perforación desde las bomba hasta la swivel, éste conjunto permite que al subir o bajar la sarta de perforación, halla una unión flexible para inyectar el lodo continuamente. El stand pipe cuenta con un manómetro, en el cual se puede leer la presión de flujo en todo momento.

La potencia requerida en la bomba durante una operación de perforación se calcula mediante el siguiente modelo:

HP=PsQ/1714e

HP: Potencia en caballos de fuerza

Ps: Presión de superficie en psi

Q: Caudal en Gal/min

e: eficiencia volumétrica (80% a 85%)

1.14 EQUIPO DE CONTROL DE SOLIDOS Y ÁREA DE ACONDICIONAMIENTO

En esta área se incluye el equipo especializado para limpiar el lodo después que sale del hueco, la función remover los cortes de roca y los gases que recoge el fluido de perforación, consta de tanques y tamices vibratorios, provistos de mallas (dobles y sencillas), El equipo de control de solidos comunica la línea de retorno con los tanques de succión y las bombas, para hacer posible que el proceso se mantenga de forma continua. Las partes principales son:

Shale shaker o la rumba: es un tamiz vibratorio provisto de una o dos mallas y su función es remover detritos y partículas del lodo.

Sand trap o trampa de arena: es el sistema que hace que las partículas se decanten o precipiten

El desgasificador: es un mecanismo que va en el tanque de sedimentación y cuya función es remover el gas que se le mete al lodo durante la perforación.

Desander o desarenador: es un sistema centrífugo cuya función es remover partículas y granos de arena del lodo

Desinter o deslimador: es un tamiz de malla pequeña, cuya función es retirar partículas de tamaño limo del lodo.

Mud cleaner: es un mecanismo similar al desinter, consta de una rumba pequeña con orificios pequeños, para eliminar partículas finas del lodo.

Mud Hopper y los tanques de succión: es un mecanismo que hace que el lodo circule por un embudo para pasar de nuevo al tanque de succión de la bomba para ser bombeado de nuevo al hueco.

Suscribirse a:

Entradas (Atom)